Eu. Introdução

A formação de metal envolve a formação de materiais metálicos em formas geométricas desejadas usando várias técnicas. Este processo desempenha um papel crítico na fabricação e construção. Quando se trata de fabricação de metal de alta qualidade, tanto o dobrador do painel quanto o freio da prensa têm um lugar.

Pressione o freio é uma ferramenta amplamente utilizada em processos de formação de metal de várias folhas de metal. Ele usa matrizes para dobrar chapas de metal em linhas específicas. O operador pode controlar o grau de flexão, tornando-o adequado para uma variedade de projetos que requerem ângulos de flexão variados.

O dobrador de painel é conhecido por sua operação precisa e eficiente, particularmente em configurações de alto volume. Ele emprega tecnologia CNC avançada para automatizar o processo de flexão, garantindo precisão e consistência, e é ideal para curvas intrincadas e projetos complexos.

Existem também várias outras impressoras disponíveis na indústria de dobra de chapas metálicas, incluindo máquinas de estampagem, máquinas dobráveis, máquinas de perfuração, etc. Esta comparação abrangente iluminará as principais diferenças entre o freio de pressão e o dobrador do painel, explorando seus princípios de funcionamento, eficiência e a precisão que eles oferecem, etc. Vamos assistir primeiro ao vídeo:

II. O que é um freio de imprensa?

1. introdução

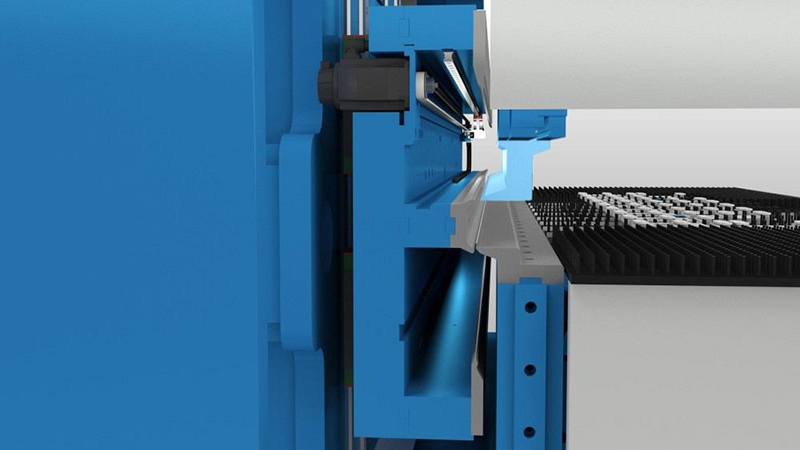

Pressione o freio: As matrizes superior e inferior são usadas para dobrar a folha. A matriz superior desce, exercendo pressão sobre a folha colocada na matriz inferior, fazendo-a se conformar à forma da matriz inferior e dobrar, assim como usar um alicate para deformar algo.

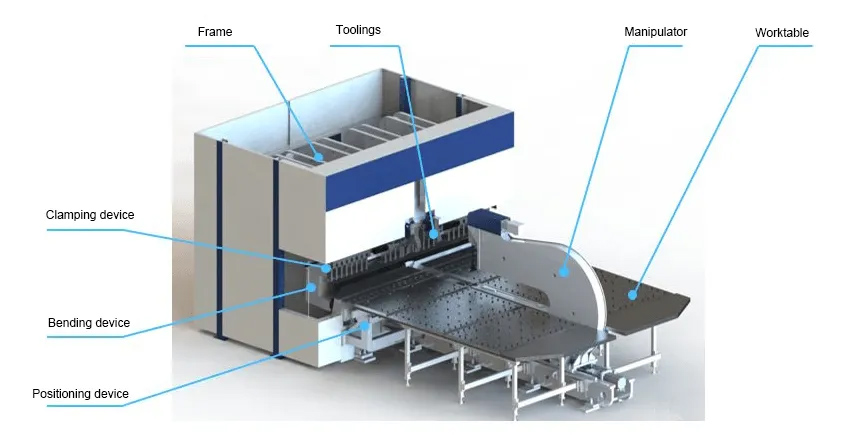

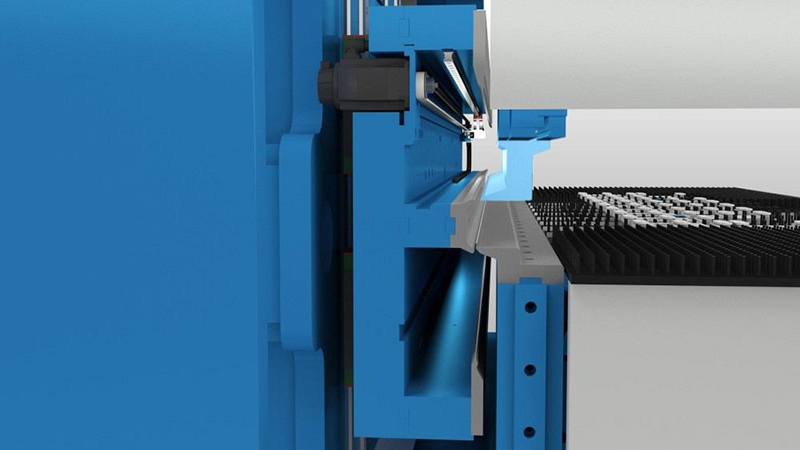

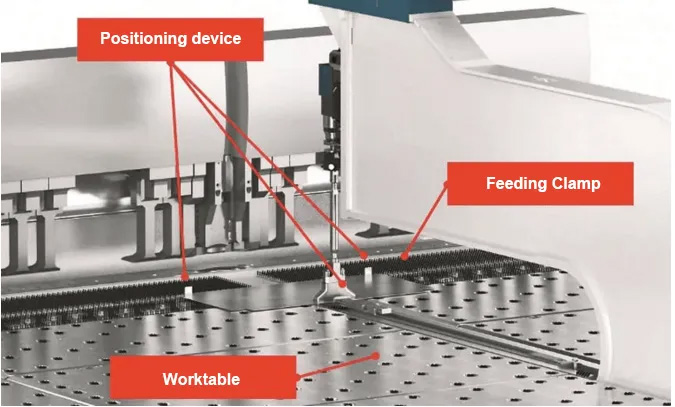

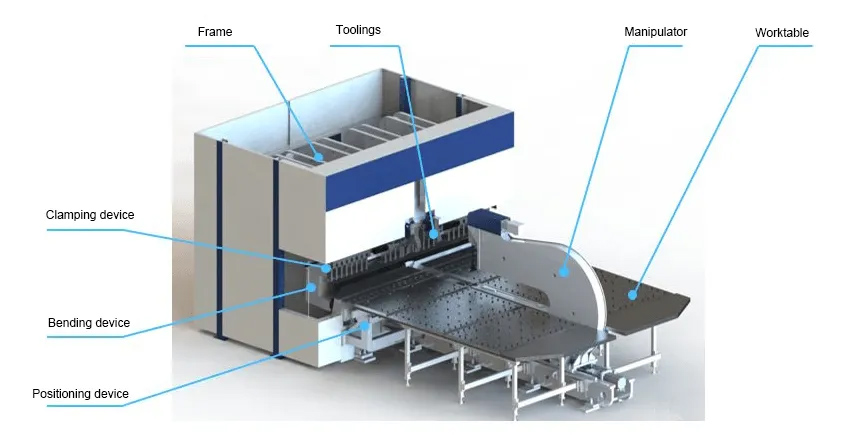

III. O que é um painel Bender?

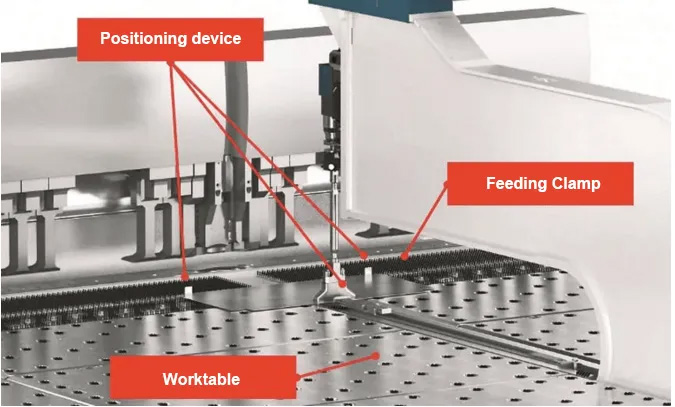

Painel Bender: Diferentes estruturas mecânicas são geralmente usadas. Ele pode dobrar a folha por meio de movimentos de rotação ou dobragem especiais, e alguns usam vários braços mecânicos ou grampos para operar a folha para conseguir a flexão.

IV. Âmbito de aplicação

Pressione o freio:

É adequado para placas de várias espessuras e materiais. Para placas de metal mais grossas, como placas de aço com uma espessura de mais de vários milímetros, pode completar bem a tarefa de flexão.

Ele pode produzir curvas de vários ângulos, seja uma simples curva em ângulo reto ou uma curva multi-ângulo complexa.

Também é adequado para pequenos lotes de peças dobráveis de formato irregular.

V. Painel Bender:

É particularmente adequado para o processamento de painéis grandes e relativamente finos. Por exemplo, em setores como fabricação de chassis e fabricação de conchas de gabinete elétrico, ele tem um bom efeito de processamento em painéis mais finos (geralmente menos de 3mm).

VI. Precisão de processamento

Pressione o freio: A precisão depende da precisão do molde, do controle de pressão da máquina e do nível técnico do operador. Com operação especializada e moldes de alta qualidade, maior precisão pode ser alcançada, mas formas complexas podem exigir depuração e processamento múltiplos.

Painel Bender: De um modo geral, para o painel de processamento de uma forma específica, a precisão é maior porque os movimentos da máquina são relativamente mais regulares, e muitas máquinas de dobra de painéis usam sistemas CNC para controlar com precisão o ângulo de flexão e a posição.

VII. Velocidade de processamento

Pressione o freio: A velocidade de processamento varia dependendo de fatores como espessura da folha, complexidade da dobra, etc. Folhas mais grossas ou formas complexas de dobra reduzirão a velocidade de processamento porque mais pressão e possivelmente mais etapas operacionais são necessárias.

Painel Bender: É relativamente rápido ao processar painéis finos e formas curvas contínuas adequadas ao seu processo, porque seu método de trabalho é mais adequado para esse tipo de processamento eficiente em lote.

Os dobradores de painel se destacam em trabalhos repetíveis de alto volume, especialmente para peças que requerem várias curvas ao longo de seu comprimento. Eles são eficientes para produzir grandes quantidades de peças rapidamente com qualidade consistente.

Escolher entre os dois depende em grande parte de suas necessidades de produção, complexidade de parte, tipo de material e volume.

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español русский

русский Türkçe

Türkçe português

português العربية

العربية Polska

Polska हिंदी

हिंदी Indonesia

Indonesia