Pressione a estampagem de freio vs. formação de rolo: a explicação definitiva

A travagem de prensa e a formação de rolos são dois processos comuns de formação de metais amplamente utilizados na indústria de manufatura. Eles têm suas próprias características em princípio, aplicação, vantagens e desvantagens. O seguinte é uma explicação detalhada e comparação dos dois processos.

1. Pressione a travagem

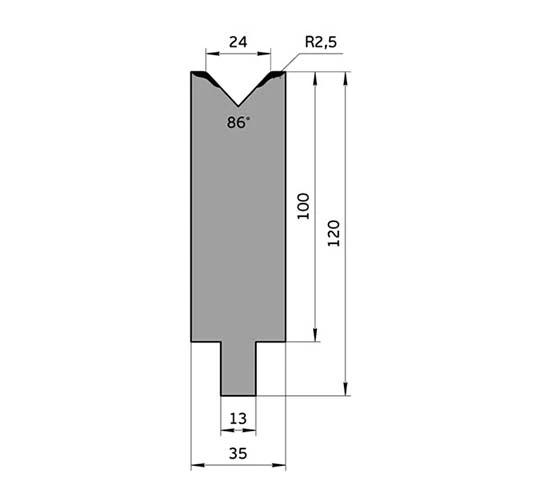

1.1 Definição e Princípio

A estampagem do freio de flexão é o processo de aplicar força às folhas de metal através de uma máquina de dobra para dobrá-las na forma desejada em um local específico. O processo usa uma combinação de punções e matrizes, que são acionadas mecanicamente ou hidraulicamente para atingir a flexão.

1.2 Principais características

Flexibilidade: Adequado para pequenos lotes e produção multivariedade.

Alta precisão: O ângulo de flexão e tamanho podem ser controlados com precisão.

Baixo custo da ferramenta: design de ferramenta relativamente simples, adequado para produção personalizada.

1.3 Cenários de aplicação

Componentes de fabricação, como suportes, carcaças, molduras, etc.

Aplicável a indústrias como automóveis, aeroespacial e construção.

1.4 Vantagens

Alta precisão e repetibilidade.

Adequado para dobrar formas complexas.

Substituição fácil da ferramenta e adaptação forte.

1.5 Desvantagens

Baixa eficiência de produção, não é adequado para produção em massa.

Requisitos de alta habilidade para os operadores

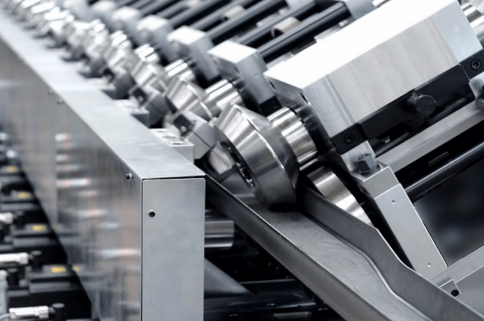

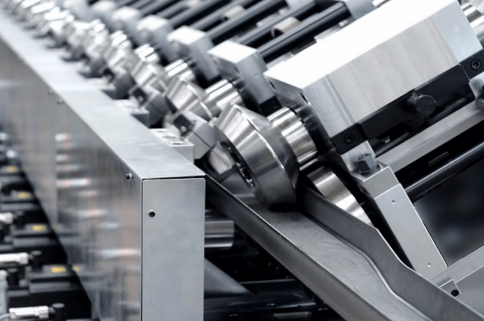

2. rolo formando

2.1 Definição e Princípio

A formação de rolos é o processo de dobrar gradualmente uma folha de metal em uma seção transversal desejada através de uma série de rolos sucessivos. A folha de metal passa entre os rolos, cada um dos quais deforma ligeiramente a folha, formando uma forma de seção transversal complexa.

2.2 Principais características

Alta eficiência: adequado para produção em larga escala e contínua.

Alta consistência: cada rolo deforma gradualmente a placa para garantir a consistência do produto.

Seção transversal complexa: formas complexas de seção transversal podem ser produzidas, como aço em forma de C, aço em forma de Z, etc.

2.3 Cenários de aplicação

Fabricação de componentes metálicos longos, como painéis de telhado, painéis de parede, trilhos, etc.

Aplicável a indústrias como construção, automóveis e eletrodomésticos.

2.4 Vantagens

Alta eficiência de produção, adequado para produção em massa.

Boa consistência do produto e qualidade estável.

Formas transversais complexas podem ser produzidas.

2.5 Desvantagens

O investimento inicial do equipamento é alto.

O design e a fabricação da ferramenta são complexos, adequados para produção padronizada.

Não é adequado para pequenos lotes e produção multivariedade.

3. comparação entre o freio de dobra carimbo e rolo formando

Características | Estampagem de freio de flexão | Formação de rolo |

Eficiência da produção | Baixo, adequado para produção de pequenos lotes de alta | Adequado para grande produção em lote |

Complexidade do produto | Adequado para dobrar formas complexas | Adequado para formação contínua de seções transversais complexas |

Custo da ferramenta | Ferramentas baixas, simples altas | Ferramentas complexas |

Investimento inicial | Mais baixo | Mais alto |

Cenários aplicáveis | Pequeno lote, mulTi-variedade de produção Grande lote | Produção padronizada |

Dificuldade de operação | Alta, requer operadores qualificados Baixa | Alto grau de automação |

4. escolha o freio de flexão de estampagem ou formação de rolo?

Escolha a estampagem de freio de flexão quando:

Precisa produzir pequenos lotes e várias variedades de produtos.

A forma do produto é complexa e requer flexão de alta precisão.

O orçamento é limitado e não pode permitir um alto investimento inicial.

Quando escolher o rolo formando:

Exigir produção contínua em larga escala de produtos padronizados.

Produtos com seções transversais complexas exigem alta consistência.

Orçamento suficiente para um alto investimento inicial.

5. Resumo

Estampagem de freio de flexão: adequado para pequenos lotes e produção multivariedade, com alta precisão e flexibilidade, mas baixa eficiência de produção.

Formação de rolo: adequado para grande lote e produção padronizada, com alta eficiência e consistência, mas alto investimento inicial.

De acordo com necessidades específicas de produção e características do produto, escolher o processo certo pode melhorar significativamente a eficiência da produção e a qualidade do produto.

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español русский

русский Türkçe

Türkçe português

português العربية

العربية Polska

Polska हिंदी

हिंदी Indonesia

Indonesia